Eine wesentliche Zielsetzung moderner Betriebsführung ist, den Bestand an Teilprodukten zu steuern und zu reduzieren. Kanban gibt den Anreiz, die Umstände, die zu einem vorhandenen Bestand führen, durch zielgerichtete Maßnahmen zu verbessern. Um aber steuernd in die Randbedingungen einzugreifen, ist es erforderlich, die Einflüsse auf den unter den gegebenen Verhältnissen hinsichtlich Liefertreue und Produktionsverhältnissen akzeptablen Bestand zwischen zwei Arbeitsplätzen zu erkennen. Hierzu muss auf die primären Ursachen (Ursache-der-Ursache-Methode) zurückgegangen werden, um nicht unrealistische Forderungen zu stellen.

Eine wichtige Größe ist hierbei der Zeitraum, der zwischen Rückgabe eines Kanban an den Zulieferer und dem Eingang der Lieferung beim Empfänger liegt. Dieser Zeitraum wird meist als Wiederbeschaffungszeit definiert. Dass dieser Zeitraum in einem laufenden Betrieb variabel ist, liegt auf der Hand, wird aber meist ignoriert. Er wird von zwei Komponenten bestimmt, nämlich einmal der Produktionsdauer für das aktuelle Los und zum anderen den Zeitraum, der sich beim Zulieferer zwischen der letzten Lieferung und dem Beginn der Fertigung ergibt.

Dieser Zeitraum wird im fabrikinternen Geschehen durch die

– Auftragsstruktur (Auftragsvorrat, Produktionszeiten je Los, Rüstzeiten zwischen den einzelnen Aufträgen),

– Prioritäten,

– Störungen,

– eigene Vorstellungen bei der Reihenfolgesteuerung beim Zulieferer bestimmt.

Wenn fabrikübergreifende Zulieferung betrachtet werden soll, wird dieser Zeitraum hauptsächlich durch die Verträge bestimmt, in deren Gestaltung aber diese Faktoren ebenfalls einfließen, zumindest kalkuliert der Lieferant sie bei der Preisgestaltung und den Rahmenbedingungen mit ein. Bei der Betrachtung des unten stehenden Punktes muss man diesen Faktor immer berücksichtigen, zumal meist der Lieferant die betreffenden Punkte nicht klar ausspricht, weil sie vom Kunden leicht mit dem Hinweis, es sei das Problem des Lieferanten, abgewiesen werden.

Um eine möglichst kurze Wiederbeschaffungszeit und damit geringen Bestand zu erzielen, ist die erste Forderung, das Intervall zwischen zwei Lieferungen weitgehend konstant zu halten, wobei die eigentliche Produktionsdauer fast immer eine geringe Bedeutung für die Wiederbeschaffungszeit hat. Das mag überraschend klingen, aber bei näherer Betrachtung wird deutlich, dass die Wartezeit bis zum Start des Auftrages bedeutend größer ist. Wie erreicht man nun, dass die Lieferung gleichmäßig wird? Man muss die oben aufgeführten vier Größen beeinflussen.

Bei der Betrachtung der Komponenten sind die Störungen in erster Annäherung als nicht vom Materialfluss änderbar anzusehen, auch wenn die Reduzierung der Störungen natürlich immer ein Punkt erster Ordnung ist oder sein sollte. Das System Kanban mit seinen rigorosen Forderungen nach Liefertermintreue unterstützt die Maßnahmen zusätzlich, aber die primäre Größe ist der Druck auf die Produktivität. Wichtig sind die Definition der Prioritäten und die Kanalisierung der eigenen Vorstellungen des Zulieferers als individuell denkender Mensch. Wenn die Priorität für bestimmte Produkte zu hoch gesetzt wird, besteht die Gefahr, dass andere Produkte benachteiligt werden und dann die Prioritäten vernachlässigt und damit unwirksam werden, eine Entwicklung, die meist kontraproduktiv ist. Damit ist auch das zweite Problem angeschnitten, nämlich der Einfluss der Vorstellungen des Menschen bei der Reihenfolgeplanung. Der Anlieferer als Person, also als Mechaniker, Leiter einer Organisationseinheit o.ä., hat seine eigenen Ziele, die durch Sachzwänge oder aus seinen eigenen Vorstellungen gebildet werden. Es ist anzustreben, dass diese Ziele mit den Zielen des Abnehmers weitgehend identisch sind, trotzdem muss man sich bewusst sein, dass immer eine Differenz bleibt, die man nicht beseitigen kann und die auch erforderlich ist, um den Organismus Betrieb nicht stagnieren zu lassen.

Entscheidend ist die Auftragsstruktur mit den Komponenten

– Auftragsvorrat,

– Anzahl der unterschiedlichen Produkte,

– Rüstzeiten,

– Produktionszeit pro Auftrag.

Auch hier ist die Produktionszeit der einzelnen Aufträge bei gegebenem Auftragsvorrat meist ohne bedeutenden Einfluss, es sei denn sie ist unverhältnismäßig lang. Die Rüstzeit kann beeinflusst werden, indem man den Rüstaufwand je Rüstvorgang verringert oder den Produktmix derart ändert, dass durch die Auftragsreihenfolge die Zahl der Rüstvorgänge reduziert oder der Rüstaufwand durch die Nutzung von Teilefamilien verringert wird. Bekannte Maßnahmen sind eine Reihenfolgeplanung von hellen zu dunklen Teilen, um Reinigungsgänge zu vermeiden. Aber auch durch die Verwendung gleicher oder schnell zu ändernder Werkzeuge kann hier Einsparungspotential genutzt werden. Weiter kann man häufig die Fertigungsaufträge so strukturieren, dass bei einzelnen Maschinen die Rüstzeiten reduziert werden, während sich bei anderen nichts ändert. angenommen. Aus Japan kennen wir Ergebnisse, dass Rüstzeiten von mehreren Stunden durch geschickte Vorrichtungen auf Minuten gesenkt werden. Diese Erfahrung hat man auch in Deutschland mit gleichen Erfolgen gemacht. Seit Langem wird auch angestrebt, die Rüstvorbereitungen so weit wie möglich ohne Einsatz der Produktionsmaschine vorzunehmen, beispielsweise durch standardisierte Werkzeugmagazine oder Vorwärmen von Formen in besonderen Vorrichtungen.

Das Vorgehen beim Ändern der Zahl der unterschiedlichen Produkte ist abhängig von der Art der Produktion. Die Zahl der unterschiedlichen Produkte, die auf einem Arbeitsplatz gefertigt werden, beeinflusst nicht nur die Rüstzeiten, sondern ebenso durch die erworbene Erfahrung die Bearbeitungszeit und die Fehlerquote. Ausdruck dieses Zusammenhanges ist die Lernkurve, deren Bedeutung in der Rüstungsproduktion während des zweiten Weltkrieges erkannt wurde und die allgemein anerkannt ist. Aber auch um eine konstante Produktion zu erreichen ist anzustreben, den Produktmix zu vereinfachen. Neben organisatorischen Maßnahmen kann durch konstruktive Maßnahmen bei den Produktvarianten, durch Mehrfachverwendung von Teilen und Bauelementen, dieses Ziel erreicht werden. Mit diesen Maßnahmen und durch bedarfsgerechte Produktion kann man den Auftragsvorrat verringern und damit den Bestand zwischen den Arbeitsplätzen, oder, um das Thema noch einmal zu erwähnen, die Zahl der Kanban.

Die Kanban-Steuerung ist Bestandteil des Toyota Production System und daher ohne theoretische Basis als pragmatische Anwendung konzipiert. Trotzdem gibt es in diesem Ideengerüst eine Zielvorstellung. Der Grundgedanke ist, dass alles, was verbraucht wird, so schnell wie möglich ersetzt wird, um die Produktion sicherzustellen. Dass daneben noch die Forderung besteht, den Bestand in der Produktion und im Lager so gering wie möglich zu halten, ist nur scheinbar ein Widerspruch, da Kanban die Möglichkeit bietet, die Ursachen für einen hohen Bestand sichtbar zu machen.

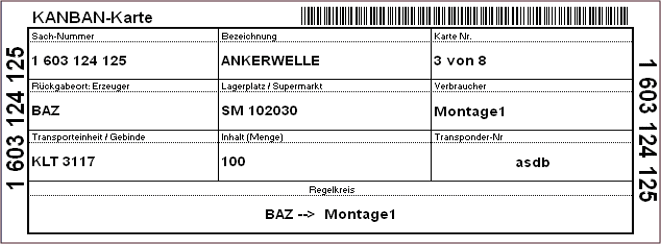

Die Anforderung zum schnellem Ersatz verbrauchten Materials wird dadurch ausgelöst, dass der Verbraucher, also der weiterbearbeitende Arbeitsplatz, bei Anbruch eines Loses eine Nachricht an den Zulieferer gibt, dass ein bestimmtes Teil zu produzieren und bereitzustellen ist. Im Regelfall wird diese Nachricht als Zettel (jap. KanBan) weitergegeben, aber es ist durchaus möglich, auch eine elektronische Nachricht, in der klassischen Nachrichten-technik als Telegramm bezeichnet, zu senden. Die Bandbreite geht so weit, dass sogar auf Rollbahnen Kugeln laufen, die durch ihre Größe definiert, bestimmte Arbeitsplätze ansteuern, und durch die Farbe aussagen, welches Produkt zu liefern ist, also ein Ersatz des Zettels durch eine Kugel. Diese Methode ist aber nur sinnvoll, wenn man auf wenigen Arbeitsplätzen und nur wenige Teile fertigt.

Eine wichtige Frage die sich stellt wenn man Kanban einführt ist, wie viel Kanban für die einzelnen Produkte bereitzustellen sind. Die Anzahl ist wichtig, denn mit diesen Kanban bestimmt man nach der Formel:

Bestand = Anzahl Kanban x Menge für einen Kanban den Bestand an Teilen in der Fertigung.

Die Zielsetzung ist eindeutig: man will einen einzelnen Kanban mit der Menge 1. Es ist fraglich, ob ein Betrieb (außer im Anlagenbau) dieses Ziel jemals erreicht, auf keinen Fall jedoch bei Start einer Kanban-Anwendung. Da liegt es nahe, den umgekehrten Weg zu gehen:

Anzahl Kanban = Bestand bei der Einführung dividiert durch die Menge für einen Kanban

Die Menge für einen Kanban ist zweckmäßig die Menge, die in einen Behälter passt, vorausgesetzt, die Losgröße zur Anlieferung an dem empfangenden Arbeitsplatz, also nicht unbedingt das Produktionslos, ist größer als das Fassungsvermögen der Behälter. Diese Erkenntnis hat häufig dazu geführt, dass dem mehr oder minder zufälligen Fassungsvermögen der Behälter eine besondere Bedeutung zugemessen wurde. Das ist aber nicht der Fall, weil eine Änderung der Behälterart auch die Menge der Kanban beeinflusst, ohne dass wesentliche Veränderungen im Verhalten auftreten.

Um das Ziel „ein Kanban“ zu erreichen, kann man nun nach und nach die Zahl der Kanban verringern bis eine Störung eintritt. Man sucht die Ursache, erhöht die Zahl der Kanban wieder, beseitigt die Ursache und fährt fort, die Kanban-Zahl zu reduzieren. Irgendwann erreicht man den optimalen Zustand unter den bestehenden Verhältnissen. Dieses pragmatische Verfahren ist für einen systematisch und theoriebasiert vorgehenden Mitteleuropäer äußerst unbefriedigend, aber genau die Methode, mit der man in der japanischen Industrie die Teilebestände in Produktion und Lager auf das niedrige Niveau gesenkt hat. Die Anzahl der Kanban und deren Entwicklung ist ein wichtiges Beurteilungskriterium für eine nach dem Toyota Production System und dessen Derivaten organisierten Einheit.

Nach wie vor ist aber der Ausgangspunkt, nämlich die Aussage des Bestandes und damit die Anzahl der Kanban bei der Einführung, eine offene Frage, denn der zufällige Bestand an Teilen aufgrund einer nach ganz anderen Kriterien gesteuerten Fertigung ist nicht der optimale unter anderen Bedingungen der Steuerung.

Einer der wesentlichen Gründe für einen zu hohen Lagerbestand ist die Angst oder besser Vorsicht vor Materialmangel. Jedem Leiter einer Fertigungseinheit graust vor Materialmangel („Chef, wir haben ein Problem, ich kann den Fußboden sehen“). Eine weitere Ursache sind zu hohe Losgrößen bei der Produktion, entweder zur Reduzierung von Rüstvorgängen oder aus technologischen Bedingungen die hohe Menge zu produzieren. Diese Gründe führen zu einem mehr oder minder, meist unerwünscht, hohem aktuellen Bestand. Es muss also nach einer geeigneten Methode gesucht werden, die Anzahl der Kanban bereits bei der Einführung besser zu bestimmen. An Angeboten für Formeln gibt es keinen Mangel.

Aus einem übersetzten Bericht, der anlässlich der Veröffentlichung des Toyota Production System auf der 4. Internationalen Konferenz für Produktionsforschung 1978 in Tokyo gehalten wurde, stammt die Formel:

y = (D * (TW+Tp) * (l+K)) / a

mit y = Anzahl der Kanban-Karten

D = Bedarf pro Zeiteinheit

Tw = Wartezeit der Kanban-Karte = Zeit zwischen Abgabe des Kanban und Beginn der Produktion für diesen Kanban

Tp = Produktionszeit

a = Fassungsvermögen des Transportbehälters (nicht mehr als 10 % des täglichen Bedarfs)

K = Entscheidungsvariable (nicht über 10 %)

Der Bestand Bp in der Produktion ist hierbei

Bp = (D * (TW+Tp) * (l+K))

Interessant ist, dass in dieser Formel die Losgröße nur indirekt eingeht, nämlich in der Wartezeit verborgen als tw =Losgröße [Stck] / Bedarf [Stück/ Zeiteinheit]. Die Wiederbeschaffungszeit ist in die Komponenten Wartezeit und Produktionszeit aufgegliedert.

Eine andere Formel, die ebenfalls von einem japanischen Unternehmen genannt wurde lautet:

y = ((Produktion je Zeiteinheit / wirtschaftliche Wechselvorgangszeit) + Menge / Tag * Sicherheitskoeffizient)/Behälterinhalt

Bp ist hierbei

((Produktion je Zeiteinheit / wirtschaftliche Wechselvorgangszeit) + Menge / Tag * Sicherheitskoeffizient).

Diese Formel ist bestimmend für Vorgänge, bei denen nicht so sehr die Losgröße im Vordergrund steht, sondern Rüstzeiten, die so dominierend sind, dass man bei einer nach Aufwand wirtschaftlichen Rüstzeit unangemessene Lieferzeiten hat. Ein Beispiel sind Gewebekalander in der Kautschukindustrie.

Quelle: H. Wildemann: KANBAN- Produktionssteuerung, TCW Transferzentrum Verlag, München 1998 und www.ebzberatungszentrum.de

Eine dritte Formel lautet:

y = Menge je Kanban [Stück] + (Bedarf / Zeiteinheit [Stück / h]*

Wiederbeschaffungszeit [ h ] + Sicherheitszuschlag [Stück]) / Behälterinhalt [Stück]

Bp ist hierbei

Menge je Kanban [Stück] + (Bedarf / Zeiteinheit [Stück / h]) * Wiederbeschaffungszeit [h] +

Sicherheitszuschlag [Stück])

Für diese Formel sind neben dem Sicherheitszuschlag zwei direkt beeinflussbare Werte bestimmend, nämlich die Losgröße und, als meist entscheidende Größe, die Wiederbeschaffungszeit. Die Formel wird in leicht abgewandelter Form auch von Wildemann angegeben.

Allen Formeln ist gemeinsam, dass sie im Grundsatz nach verschiedenen Verfahren einen erforderlichen Bestand in der Produktion definieren und dann mit dem Fassungsvermögen der Behälter die Behälterzahl ermitteln, die diesen Bestand aufnehmen können. Die bestimmende Größe ist aber immer der für erforderlich gehaltene Bestand. Ein einfache Berechnung diese Bestandes ist nur selten möglich, weil hier ein komplexes Umfeld von Möglichkeiten und Anforderungen und die individuellen Ansichten der Bedarfsträger entscheidend sind. Kanban gibt aber den Anreiz, die Umstände durch zielgerichtete Maßnahmen zu verbessern. Eine wesentliche Maßnahme ist die Rüstzeiten zu reduzieren und durch gezielte Abstimmung zwischen Aufträgen und Arbeitsplätzen den Auftragsmix zu optimieren. In diesem Sinn ist Kanban ein wichtiges Instrument zur Verbesserung des Materialflusses.